行业痛点:传统手动测量如何拖累铅制造业效率?

某全球领先的铅制造企业在处理碳基材料与含铅废料的体积管理时,长期面临两大挑战:

- 低效人工测算:依赖人工估算堆料覆盖面积×高度的传统方法,单次测量耗时超4小时,误差率高达30%

- 动态监控缺失:散装物料分布在多个仓库,无法实时掌握存量变化,导致生产计划与采购决策滞后

杉维体积测量方案:三步实现全自动精准库存管理

通过现场勘查与需求分析,Vi LiDAR工程师团队为其部署VMS-W智能仓库体积管理系统,集成三大核心模块:

1. 智能区域规划

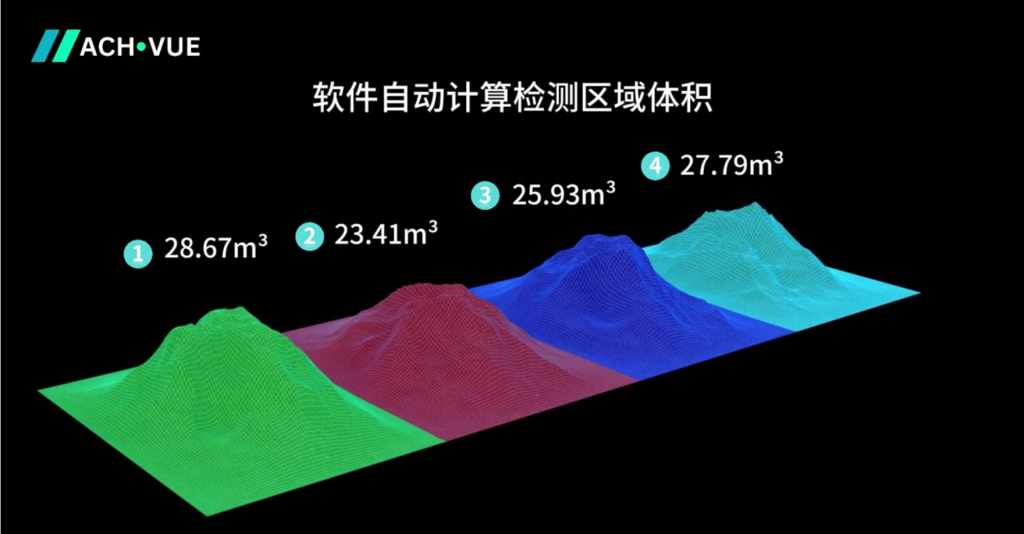

- 动态分区配置:支持在软件中自定义多区域测量范围(最小精度0.1m²),适配不规则堆料分布

- 效率提升:测量准备时间从2小时缩短至10分钟,兼容90%以上工业仓库场景

2. 点云+图像融合技术

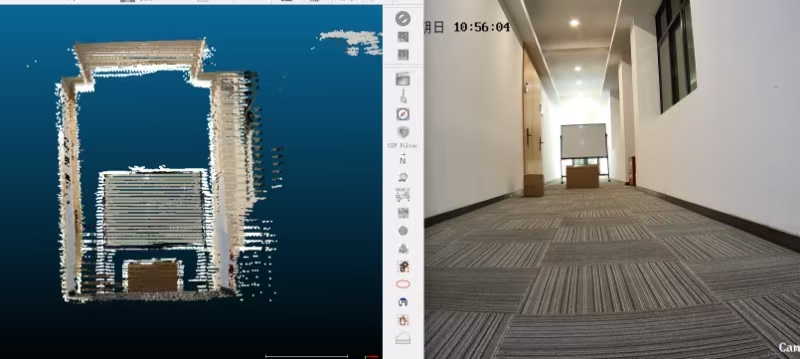

- 多模态数据对齐:LiDAR点云(精度±2cm)与4K工业相机画面实时叠加,生成带色彩纹理的3D模型

- 决策支持:通过网页端/移动端查看物料形态、密度热力图(RGB-Mapping),异常堆积识别率提升65%

3. AI堆料识别引擎

- 智能分拣:基于深度学习算法自动区工作人员、作业设备等8类物体(识别准确率>97%)

- 标签化管理:为每类物体添加属性标签(如工作人员、运输车辆、堆料等)

4. 量化成果:效率、成本、可靠性三重突破

| 指标 | 实施前 | 实施后 | 提升幅度 |

|---|---|---|---|

| 单次测量耗时 | 4.2小时 | 0小时(全自动) | 100%自动化 |

| 体积测算误差率 | 30% | ≤2% | 精确度提升15倍 |

| 年度人力成本 | 人民币:156,000(两个专员) | 人民币:0(无需专员) | 全额节省 |

| 库存周转率 | 3.2次/年 | 5.8次/年 | +81% |

“莆田杉维科技的体积系统彻底改变了我们的仓库管理方式。现在只需登录系统,就能实时查看所有仓库的物料存量,甚至能预测下周的生产消耗量。这帮助我们减少了20%的紧急采购订单。”

——该企业供应链总监

FAQ

Q: LiDAR系统在粉尘环境中是否可靠?

A: VMS-W系统标配IP65防尘罩与正压过滤系统,可在PM2.5>500μg/m³环境下稳定运行。

Q: 能否与现有ERP系统集成?

A: 支持通过API对接SAP、Oracle等主流ERP,每日自动同步库存数据。